磁致伸缩传感器技术探测钢管隔热层下腐蚀缺陷的研究

作者:俞丽蓉

热绝缘体或隔热层下的钢管腐蚀问题是石油、化工和天然气行业中经常遇到的一个严重的问题。目前,用来检测这类腐蚀,采用的是一种费时耗力的过程,首先去掉隔热层,用常规无损评估(NDE)技术如视觉、超声波或射线照相术进行检测;然后重敷隔热层。必要时可能要关闭设备,这进一步增加了工厂维护和运行过程的经济负担。为了经济的检测和维护这些钢管,因此就需要不要求去掉隔热层或中断设备运行的NDE技术。诸如射线照相术及低频涡流技术在满足这些目标要求方面已显露希望。在过去的几年间,西南研究院(SwRI)一直在研制开发一种新型的NDE技术(专利待批),该技术所用的

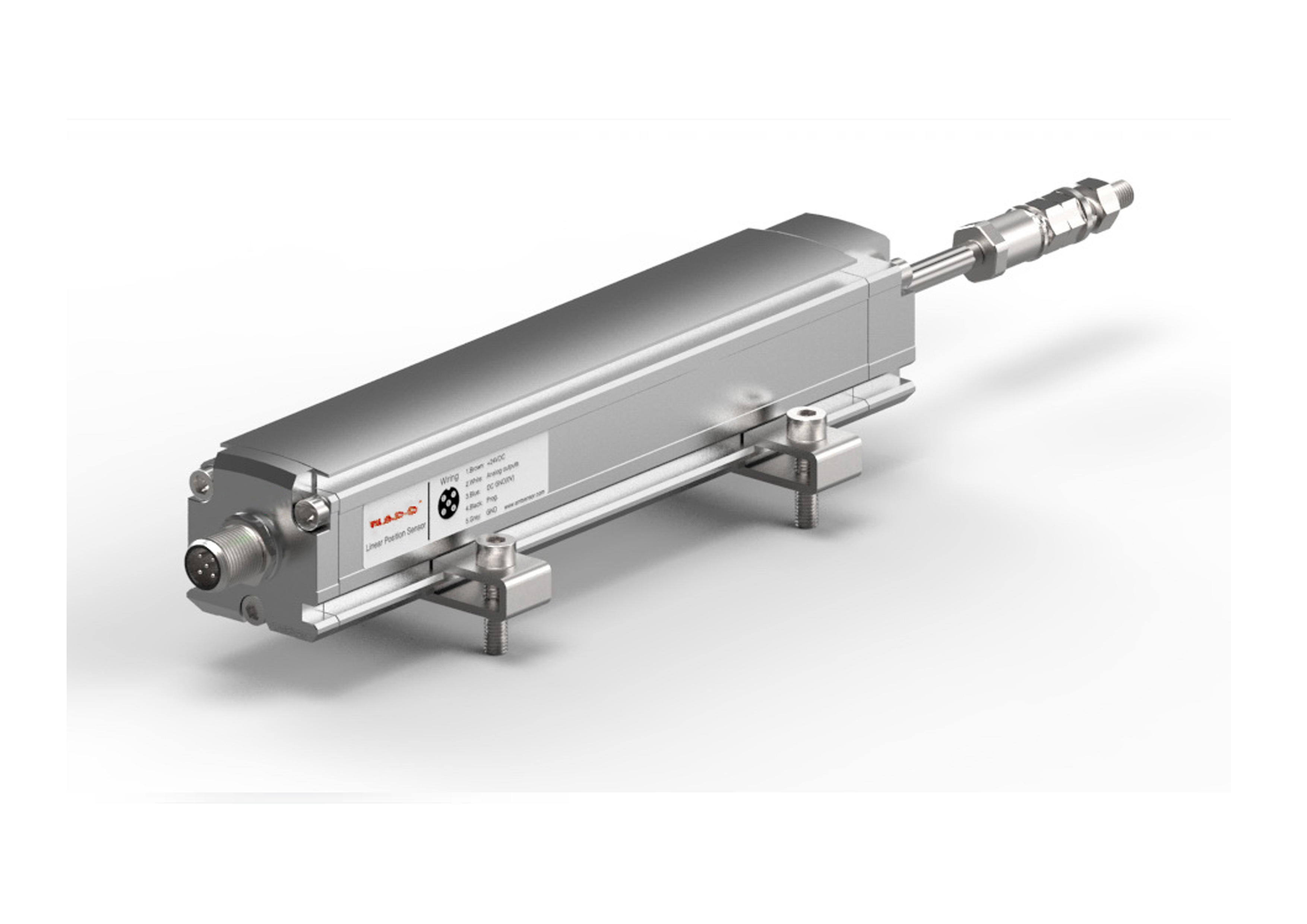

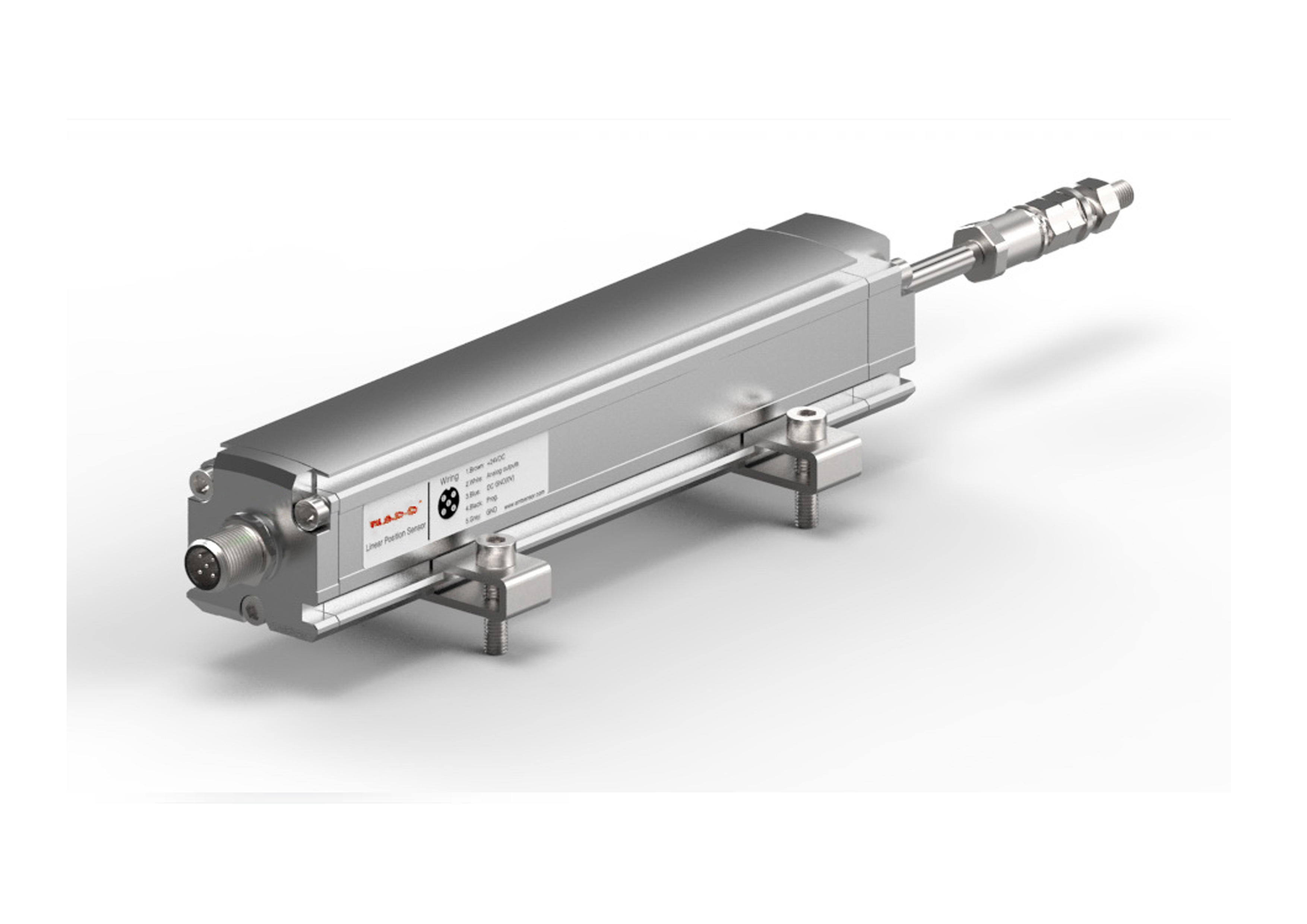

磁致伸缩位移传感器是基于铁磁材料中的磁致伸缩效应。这些磁致伸缩探头(MsS)能在铁磁材料中产生弹性波(或机械波),在检测时不需耦合介质并且在探头和检测件表面之间有一定的缝隙(约几个厘米)。这种新的NDE技术在对诸如桥梁钢索和钢筋混凝土梁之类结构进行缺陷探测和动状态监测方面显示了良好的潜力。而且,在裸露钢索上,这种探头在单一布置的情况下,检测范围超过100m,因此是一种非常快速及高效的检测方法。从MsS在钢缆上的能力看,可以确信该技术对隔热层下钢管检验也有良好的潜力,并且能满足作为一种快速而经济的NDE技术和要求。为证实这种潜力,已在实验室里进行了简单的可行性试验。本文对该试验设施和详细结果进行了探讨。

2、实验设施

可行性试验中所用的设施和装置。电阻焊制作的钢管样管为ASTMA-513GRADEI,6m长,外径约38mm,壁厚约214mm。MsS由环绕线圈和偏转磁场组成。在发射MsS中,线圈使钢管内产生一个按时间变化的磁场,通过磁致伸缩或JOULE效应,在钢管材料中产生一个弹性波。弹性波沿钢管长度方向向两端传播。在接收MsS中,线圈检测钢管中磁感应的变化,这是通过反向磁致伸缩,或Villari效应当弹性波通过线圈环绕的区域时实现的。偏转磁场将直流磁场引入到钢管中并使管壁保持磁化状态。这个直流磁场对改善探头灵敏度和保持电信号与弹性波之间的线性转换关系是必要的。

发射线圈由50匝26号线组成,接收线圈由160匝32号线组成。每一个线圈长约6.4mm,直径约为64mm。为了模拟热隔离层,样管包裹了一层聚乙烯泡沫材料,这层材料填满了线圈与钢管外表面之间约30mm的间隙。发射线圈和接收线圈分别布置在离钢管前端50mm和1200mm的位置。偏转磁场由带钢磁极的永久磁条组成。偏转磁场的方向沿钢管长度方向。

发射线圈由一个100kHz电流(峰值约5A)进行脉冲激励,该电流持续时间约60Λs,由信号发生器产生并经功率放大器放大。接收线圈中的逆变电压被放大(放大倍数约100dB),并经中心频率为激励频率的带通滤波器进行滤波。滤波后再经12位A/D转换卡进行数字化及平滑处理。最后用计算机显示并存储。

选择脉冲激励是为了减少发射波的耗散,从而提高对缺陷的检测能力。MsS配置及实验中反复使用的100kHz激磁方式可在管壁中发射并检测到二次纵波。

3、实验结果和讨论

实验结果是从一根外表面上有狭长腐蚀的样管上获得的。第一个信号是加到发射线圈的初始脉冲信号,该脉冲信号耦合到接收线圈并经放大器放大。距初始脉冲约0.21ms的第2个信号是发射的弹性波经过接收MsS时检测到的信号。因此在图中用术语“一次波”来专指。第3个和第4个信号是端部反射信号。第1个端部反射信号是弹性波在钢管远端反射后探测到的信号,第2个端部反射信号是1个端部反射信号再次经钢管前端反射后检测到的信号,因此,这两个端部反射信号是由接收MsS至钢管前端的,往返行程时间来区分的(约

0.45ms,产生的波速约5.35x105cms-1)。弹性波可用MsS进行发射和探测,即使探头和钢管外表面之间间隙相对较大(本试验13mm),这可与电磁声传感器比较,电磁声传感器也是一种非接触传感器,但它的使用因提离效应而局限于很近的距离(典型的不超过1mm)。实验结果分别是从带有模拟腐蚀缺陷和凹槽 缺陷的两根钢管上获得的,模拟腐蚀缺陷是椭圆形的,壁厚是梯度变化(最大厚度约018mm,对应于33%的壁厚),纵横比为2:1(纵向和横向各约为25mm和13mm)。腐蚀缺陷是用磨床加工形成的,距样管前端的传感器约3171m。凹槽缺陷距是用一个直径25mm,厚0.6mm的砂轮沿钢管圆周方向加工出来的,距样管前端的传感器约2139m,槽长约13mm,最深约1.2mm,对应于50%壁厚。两个模拟的缺陷都产生了容易探测到的信号,证明了MsS技术在隔热层下钢管检验方面具有良好的潜力。每个图都显示了相隔约0.45ms的两个缺陷信号,如上述,这0.45ms是缺陷信号从钢管前端反射回来引起的。由从一次波和一次缺陷信号的时间差(对腐蚀缺陷约0.94ms,对凹槽约0.44ms)决定的接收MsS的缺陷布置与已知缺陷距MsS的位置非常吻合。假设缺陷信号幅度与缺陷的横截面成线性比例关系,

对100kHz波来说,其端部多次反射的衰减量大约是0.08dBm-1。这就是说如果钢管为100m长,其一次端部反射信号在幅度上将减少约16dB。因此采用MsS技术,用单个探头可一次探测很长一段钢管。

4、总结和建议

采用MsS技术对隔热层下的钢管进行检验的简单可行性试验表明:

(1)使用MsS技术可以检测薄层和圆周分布的裂缝形缺陷

(2)只需装一个探头即可以检测很长一段钢管(100m以上)而且,该试验所用的纵波遍布于整个壁厚。因此,不象涡流探伤只能检测内表面或外表面的缺陷,MsS技术对整个管体作100%检测并可以检测内外表面缺陷。很长一段钢管只用一个传感器就可对整个管体进行检测,探头与钢管外表面之间允许有较大的间隙,被检材料的温度可达到居里温度(钢大约为724℃),这些优点说明MsS技术对隔热层下钢管进行高效的在线探伤具有良好潜力。考虑到MsS的能力和它的潜在的优点,建议在下列领域继续研究和开发:

(1)应用于大口径钢管和隔热层的探头的开发

(2)对MsS检测的能力和局限性进行详细研究,包括分辨率、缺陷特性、钢管整体状态的评估以及隔热层厚度和成分对探头特性和性能的影响

(3)其他几何或结构因素(如弯曲,分支,焊接头)对波的传播的影响以及因此对钢管检验产生的影响进行仔细研究

(4)磁场检测仪器的开发。因为与EMATs相比,MsS在设计和使用上更简单,因此在开发MsS仪器方面相对更容易

(5)MsS在其他领域的应用,如发电厂所用的钢管检验(如锅炉、凝结器和超热管)及石油和天然气用管道方面的检验。

本文章转自爱学术(aixueshu.com),如有侵权,请联系删除

上一篇:基于测量信息特征值提取的平滑滤波的数字滤波方法

下一篇:基于OPC的磁致伸缩液位测量仪的研究与设计